在工廠化大批量生產中去紅薯皮的方法需要兼顧效率、成本和對薯肉的損傷程度。以下是常見的工業化去皮方法及其特點:

1. 機械摩擦去皮法

原理:通過旋轉的摩擦輪或 abrasive rollers(砂輥)與紅薯表面摩擦去除表皮。

設備:連續式摩擦去皮機(如滾筒式或皮帶式)。

優點:

處理速度快,適合大批量生產(每小時可達數噸)。

成本較低,無需化學或蒸汽輔助。

缺點:

去皮率約85%~95%,可能殘留凹陷處的皮。

表皮破損率較高(約10%~15%),需后續人工修整。

適用場景:中等以上硬度紅薯,對品相要求不嚴格的產品(如薯泥、淀粉原料)。

2. 蒸汽去皮法

原理:高溫蒸汽(100~120℃)短時間(20~60秒)軟化表皮,再通過毛刷去除。

優點:

去皮均勻,對薯肉損傷小(破損率<5%)。

可處理不規則形狀紅薯,去皮率可達95%以上。

缺點:

能耗較高,需配套鍋爐和廢水處理。

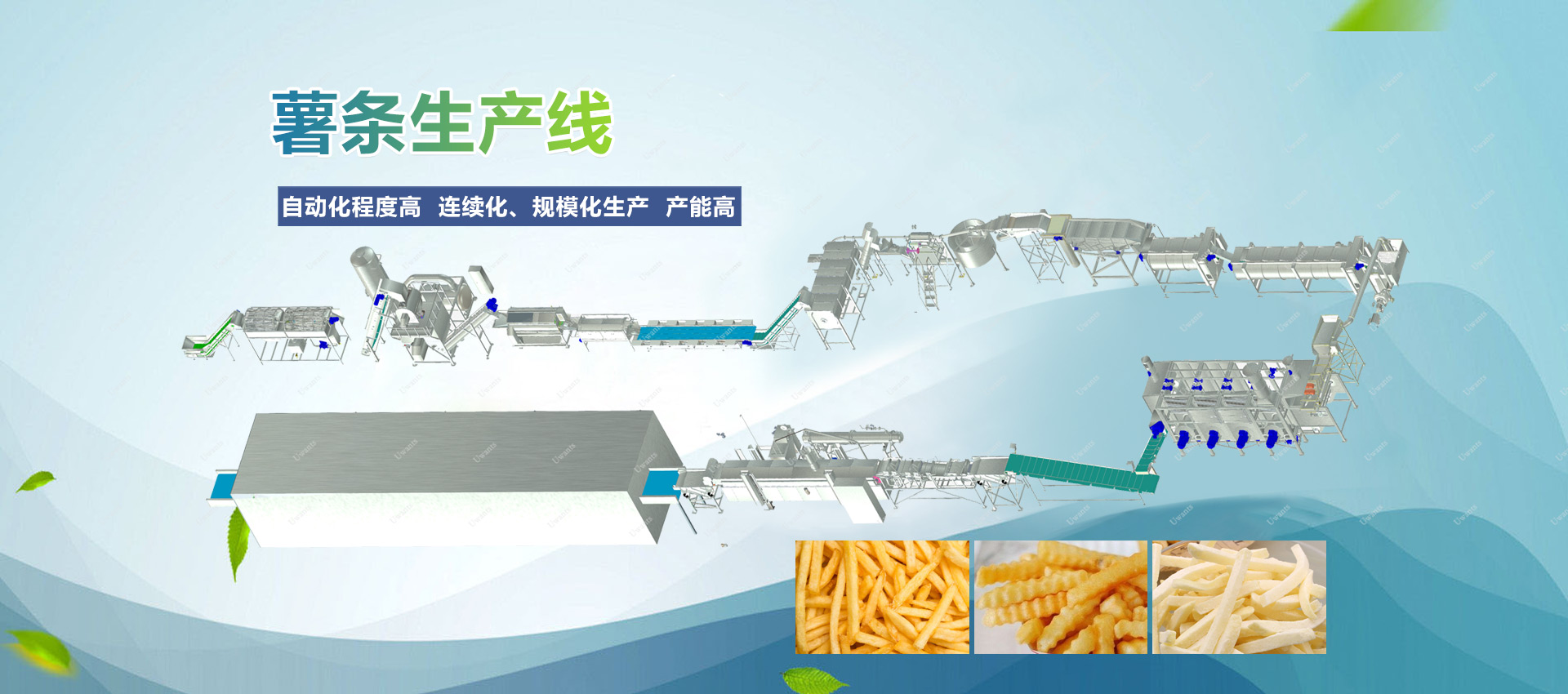

適用場景:高品質紅薯加工(如速凍薯條、罐頭)。

3. 堿液去皮法

原理:將紅薯浸入熱堿液(NaOH或KOH,濃度5%~10%,80~90℃)1~3分鐘,溶解表皮果膠,再用水沖洗。

設備:堿液槽+高壓噴淋線。

優點:

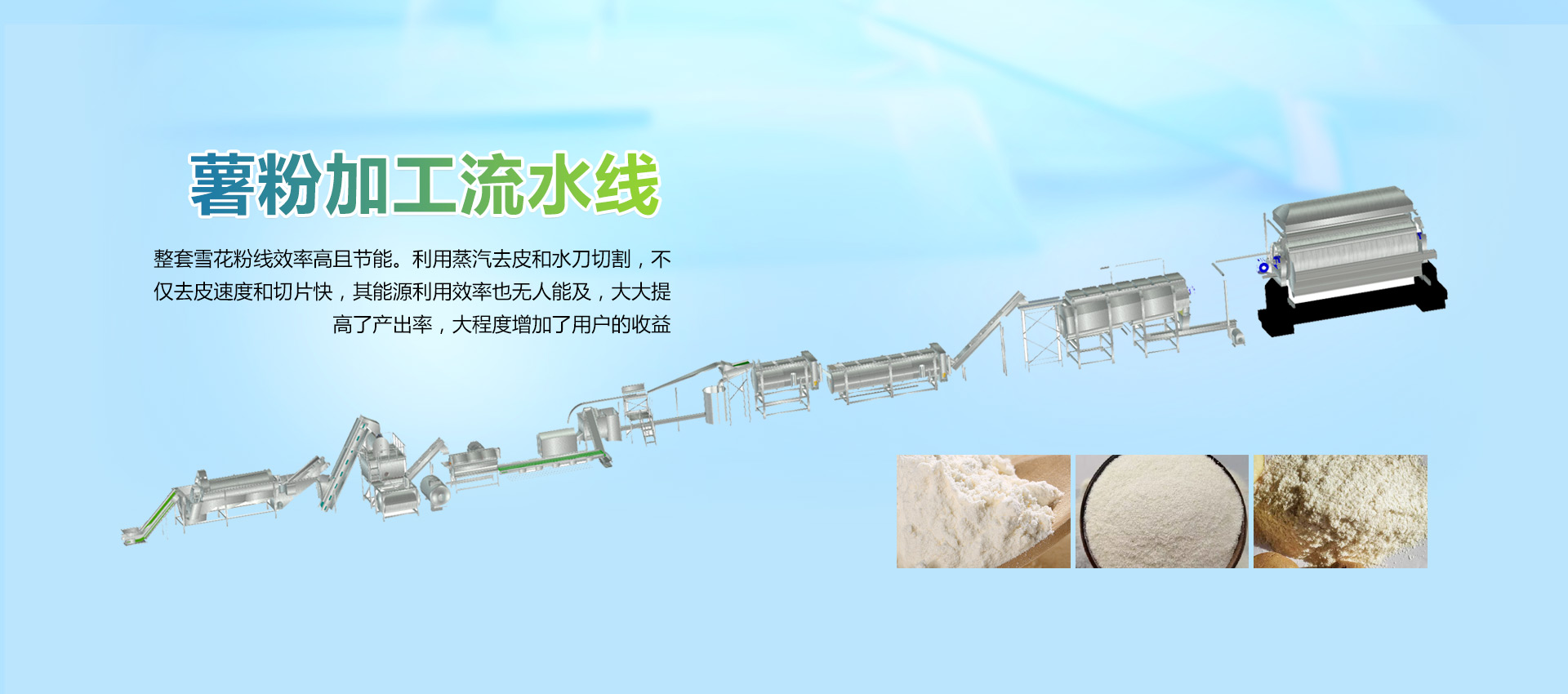

去皮徹底(可達98%以上),適合深加工(如紅薯粉)。

可同步殺滅表面微生物。

缺點:

需中和殘留堿液(常用檸檬酸),存在環保壓力。

過度處理會導致表層糊化(需嚴格控制時間)。

適用場景:后續需粉碎或提取淀粉的加工線。

4. 冷凍去皮法

原理:快速冷凍(-30℃以下)使表皮與果肉分離,再通過解凍后機械剝離。

設備:速凍隧道+振動去皮機。

優點:

幾乎無化學污染,適合有機食品。

保留營養成分較好。

缺點:

設備投資大,能耗極高。

處理速度較慢(需分批次)。

適用場景:高端紅薯制品(如嬰兒輔食)。

選擇建議

成本優先:機械摩擦法(需配合人工修整)。

品質優先:蒸汽去皮或冷凍去皮。

環保要求高:避免堿液法,改用蒸汽或冷凍。

工廠需根據紅薯品種(表皮厚度、形狀)、產能需求及成品用途綜合選擇,通常需進行小試確定參數(如蒸汽時間、堿液濃度等)。上海昀望科技發展有限公司生產的蒸汽去皮機去皮效果好,效率高,設備運行穩定,是您不錯的選擇。